“我们采取全自动扦样抽检、无人过磅计量测重、自动液压翻板卸粮、全自动高档生产饲料颗粒,智能饲料工厂产能24万吨/年,年可供应99.5万头生猪养殖。2022年我们获得‘河南省智能工厂’荣誉称号。”6月30日,鹿邑县牧原智能饲料厂车间主任赵会峰一边带领记者参观一边给记者介绍。

鹿邑县牧原智能饲料厂位于鹿邑县辛集镇开发区,占地面积26亩,隶属于鹿邑牧原农牧有限公司,是专门干饲料加工的工厂。目前,工厂已实现全程自动化控制,产品自产自销,食品安全可知可控可追溯,达到了年供应99.5万头生猪的养殖规模。

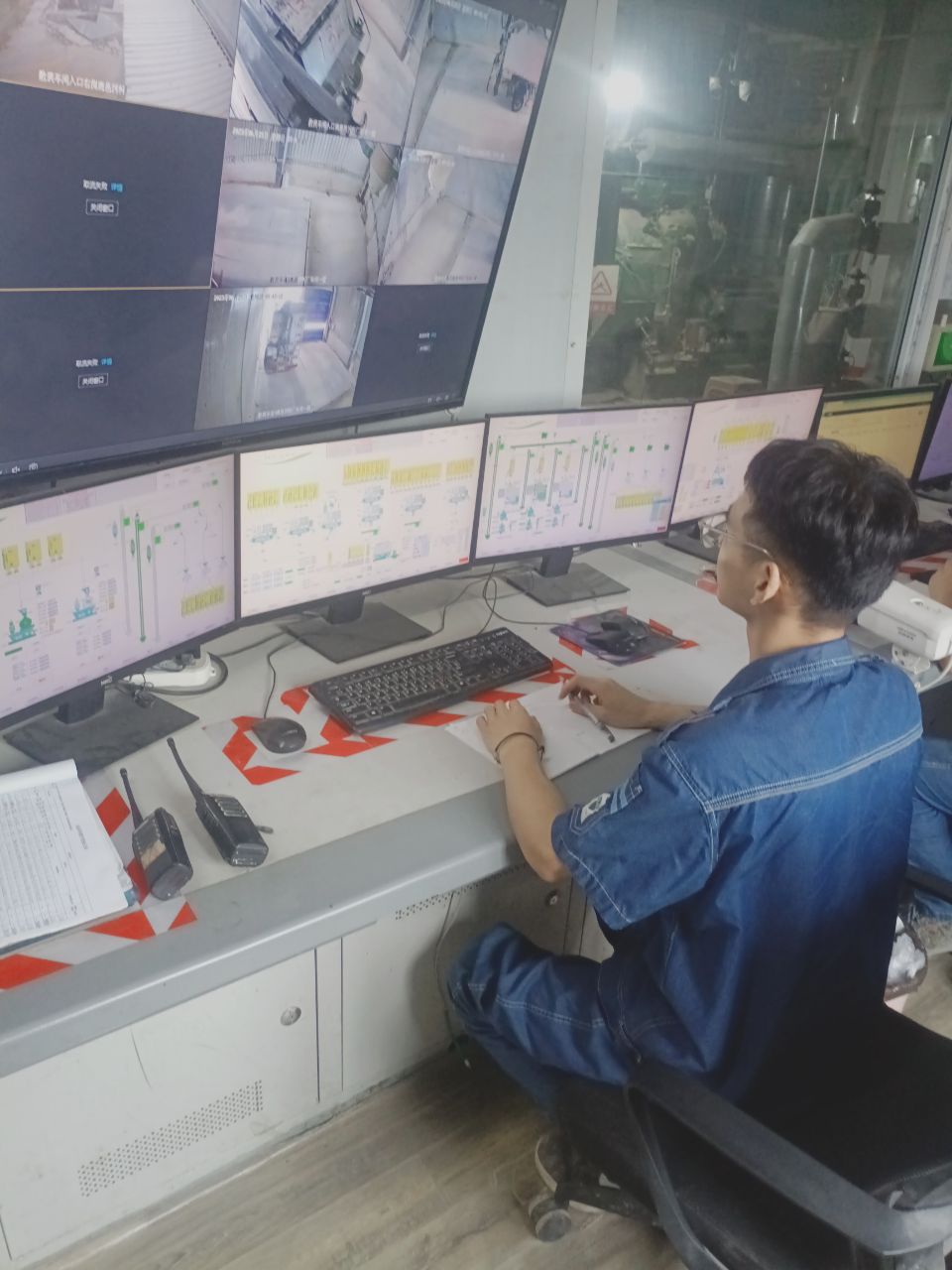

“我们智能饲料厂于2017年实施建设,总投资7500万元,工厂引进布勒集团国际化一流饲料生产设备,设计运营全自动高档饲料颗粒生产线万吨,目前已实现原粮散装化、运行自动化、过程可视化、安全生产标准化、饲料安全化等,提料粉碎通过设置自动化参数粉碎机自动启动、自动运行。并引进在线NIR 监测技术,对粉碎粒度进行实时比对,不合格产品自动进入重新粉碎。热粉料配备在线温度监测,高于室内温度一定温度,报警并自动导入预备仓进行下一步处理,配料生产任务一次建立,依次启动,成品发料司机刷卡,移动小车自动运行。”机电工程师王亚磊介绍说。

智能饲料生产车间秉承“低碳、环保、节能、智能”的发展理念,引进新型设备、推动转型发展,从原料入厂、采样检测、卸载、加工生产、成品散装打包、装车配送等环节,达到高度自动化、智能化,日生产饲料最高可达1000吨。在系统智能化程度、设备自动化程度、人均产能、投入产出比等方面具有一马当先的优势,既提升了智能化生产水平,实现增加产量、节省本金等经济效益,又培养了人才,提升信息化研发、建设和管理上的水准,促进农民增收,推进社会可持续发展,收到了良好的社会效益、经济效益与环境效益。

王亚磊说,在社会效益方面,智能工厂建设为传统饲料加工业注入了新活力,有利于转变发展方式,调整农牧产业体系,促进地区产业体系优化升级。并运用精准控制提升生产效率,增加饲料产量,从而增加粮食原料需求,促进原粮收购,惠及周边农户,通过实现操作流程标准化,节省农民售粮时间,优化流程手续,提升了生产效率。饲料加工智能工厂通过监控系统及系统自动生成的报表对产品做追溯,实现产品安全可追溯,保障饲料安全生产,来保证猪肉品质。同时,通过智能设备运用减少了人机接触,保障了人员安全。

其次,在经济效益方面,智能工厂通过智能化系统对传统人力的替代,节省了人力成本,降低了劳动强度。目前,工厂年加工饲料24万吨,将传统工厂生产操作员工由原来定额28人减少至8人,比传统工厂节省90%以上的人力资源,按人均6000元/月计算,年可节省人力成本144万元。智能工厂通过对生产的全部过程的管控,提高管理效率和生产效率,提升资源综合利用率,释放工厂生产力,扩大产能,提升公司经济效益。

另外,在环境效益方面,智能工厂及时采集设备和产线的能源消耗,设备根据能耗自动调节参数,不仅实现能源高效利用,促进饲料加工转型、科学发展,而且饲料加工单位产值能耗稳步下降,达到节能减排目标。智能工厂在工艺设计和建设中严控污染物的排放量,粉尘低于15mg/m³,噪音污染小于60分贝;并严格执行环保工程与主体工程同时设计、同时施工、同时投产的“三同时”制度,将排放的“三废”和噪声对周围环境的影响降到最低。

鹿邑县牧原智能饲料厂经理李景和记者说,通过实施智能改造生产,及时有效供应规模化生猪养殖体系,减少了人工,提升了效率,从源头上加强了对产品质量把控,从而全面保障饲料安全,提升了猪肉品质。②15